胜亚 4-26 中型半自动水泥空心砖机 混凝土制砖机 带料斗

店铺热销

商品属性

供应商

商品描述

机器简介:

QTJ4-26C型砌块成型机,是我公司在以往中小型砌块成型机有点基础上开发的一种半自动机型,模具及压头定位更精确,采用低模定向垂直、定向震动和上模加压震动,且生产的砌块密实度均匀,强度高。改用自动布料系统,大大提高了生产的效率。此机性能好、效率高、能耗低,符合JC/T920-2003标准。投放市场以来取得了良好的经济效益和社会效益,是生产高品质砌块及混凝土砖的理想设备(产品成型后即可堆码3-5层高)。 此机型具有以下特点: 1、不用黏土做原料,不毁一寸耕地。 2、可利用工业三废,能变废为宝,化害为利。 3、保护环境,消除污染,既节省能源又节约耕地。 4、生产工艺简单,各地均可生产。 5、投资少、见效快,投产半年可全部收回投资。 6、具有自动布料功能。

7、外型美观,操作方便、维护简单。

机器技术参数:

| 成型块数 | 390x190x190mm 一模4块 |

| 成型周期 | 26秒 |

| 震动频率 | 48赫兹 |

| 激振力 | 120千牛 |

| 电源 | 3相 380伏 50赫兹 |

| 震动功率 | 10.3千瓦 |

| 配备功率 | 14.75千瓦 |

| 托板尺寸 | 850x550x20mm |

| 外形尺寸 | 3500x1600x2050mm |

| 整机重量 | 3500kg |

机器制品:

安装调试:

1、安装:机器进厂后将机器安装在指定位置(场地应平整、坚实、无需预埋件),主机应放置平稳,搅拌机应放置在主机后方适当位置,设备就位后,检查主机在运输、吊装过程中是否有零部件损坏,各零部件的位置是否正确,各紧固件是否有松动,若出现异常应及时排除。

2、试机:

(1)先将减速机按要求加入齿轮油,各润滑部位注入润滑油,检查电源是否符合电器要求(三相380V)。

(2)待检查无误后,接通电源,先调试模箱与模头之间是否上下自如,看有无卡阻摩擦等现象,若有要进行调整,直到上下自如为止。

(3)用调节丝杆调整布料装置的高度,使模具落在托板上时,加料小车底板应比模箱上平面高0~2mm,以防布料车前后运行时卡住。再调试布料装置上的二个感应开关位置及动作,使之符合要求。

(4)将符合要求的托板放入托板仓,按下“升模”按钮,模箱上升,当提升至模头上框挂上挂钩时停止,试运行送板装置,看是否能将托板送到振动台的中间位置,否则要调整行程开关的位置。调好后再按“降模”按钮,将模箱落至托板上,使模箱耳板与模箱下框有10mm左右的间隙,以利振动成型,

(5)启动搅拌机,将物料搅拌好后放出,通过皮带输送机送入主机供料斗,供料斗内的料自动落入布料车内,按“进料”按钮,料车向前,并按“耙料”按钮,将混合料加入模箱后,再按“退料”按钮,料车退到位后。

(6)按“脱钩”按钮,模头自由落下,同时按下“上振启动”和“下振启动”按钮,开始振动成型,等两边限位卡都卡进后停止振动,待余振消除后按下“升模”按钮,模箱上升,砌块脱模,当提升至模头上框挂上挂钩时停止。

(7)将成品砌块连同托板用叉车运出,检查砌块是否符合要求,否则要进行相应的调整。

3、所有相关调整到位、生产准备完成、检查完毕后,即可进入试生产阶段。

更换模具:

1、拆卸模具:先将模箱与模头升到挂钩位置,待模头被挂住后,下落模箱,当模箱落至与模头分开时停止,将模箱上放置一块托板,然后将模箱上升,待模头与模箱上木托板接触后停机,将模头连接块螺栓松开拆下,按“降模”按钮,此时模头与模箱同时下落,待落至底部时停止,抬下模头,再按“升模”将模箱升高200mm左右停止,模箱底部垫上托板,拆下固定模箱的四根螺栓,按“降模”按钮,使模箱下框落至底部,此时模箱与模箱下框脱离,将模箱抬出。

2、安装模具:先将模箱下框落至最底部,将振动平台上放上三块托板,然后将模箱抬到模箱下框上,按“升模”按钮,待模箱下框与模箱接触时上升停止,将模箱用螺栓、弹簧固定在模箱下框上,移开振动台上的托板,将模箱下落至最底部,用一块木托板平放在模箱上,将模头抬到木托板上(注意方向),按“升模”按钮,待模头与模头上框轻微接触后,停止上升,用连接块将模头与模头上框松联接,按“降模”按钮,模箱下落,将木托板移出模箱后,再按“升模”按钮,待模头压脚落进模箱上口20毫米左右时,停止上升,启动上振3~5秒停机,将模头连接块用螺栓拧紧,再启动升降电机,观察模箱与模头之间是否有摩擦卡阻等现象,若有要及时调整,直至模箱与模头之间上下自如为止。

3、调整高度:以原标砖换成标准砌块为例,标砖高115mm,标准砌块高190mm,模箱与模头换上调好后,将两边限位卡杆调面使用,总之,要根据制品高度调整限位卡的高度;将模头上框挂板上的销轴下移;将主传动连杆螺栓松开,将模箱下框向上调(砌块模箱的高度减标砖模箱的高度),紧固连杆螺栓;还要上调布料装置的高度。

使用与维修

1、操作前应检查机器各部位的螺栓是否松动,润滑部位加注润滑油,电器线路是否完好。

2、打开控制箱门,合上电源开关,关好箱门。

3、旋出“急停”按钮,此时电源指示灯亮。

4、操作前应检查机器各运动部件是否处于起始状态。

5、操作时要集中注意力,如发现异常应立即停机,切断电源检查。

6、每天工作结束后,必须彻底清扫机械的各部分,防止混凝土在机械上凝结,但不可用水清洗机械(特别提示:停机时必须用模箱将模头托住,脱开挂钩,使模头与模箱同时放至最下位)。

7、工作结束后切断电源,锁好箱门。

8、减速机应定期更换润滑油及维修。

9、检查托板尺寸,不合格不准使用。

设备润滑

| 润滑部位 | 油类名称 | 间隔时间 |

| 立柱 | N46机械油 | 每班二次 |

| 摆线针轮减速机 | 润滑脂 | 500小时更换一次 |

| 主传动减速机 | N46机械油 | 500小时更换一次 |

| 模箱固定螺栓 | N46机械油 | 每班二次 |

| 限位卡 | N46机械油 | 每班二次 |

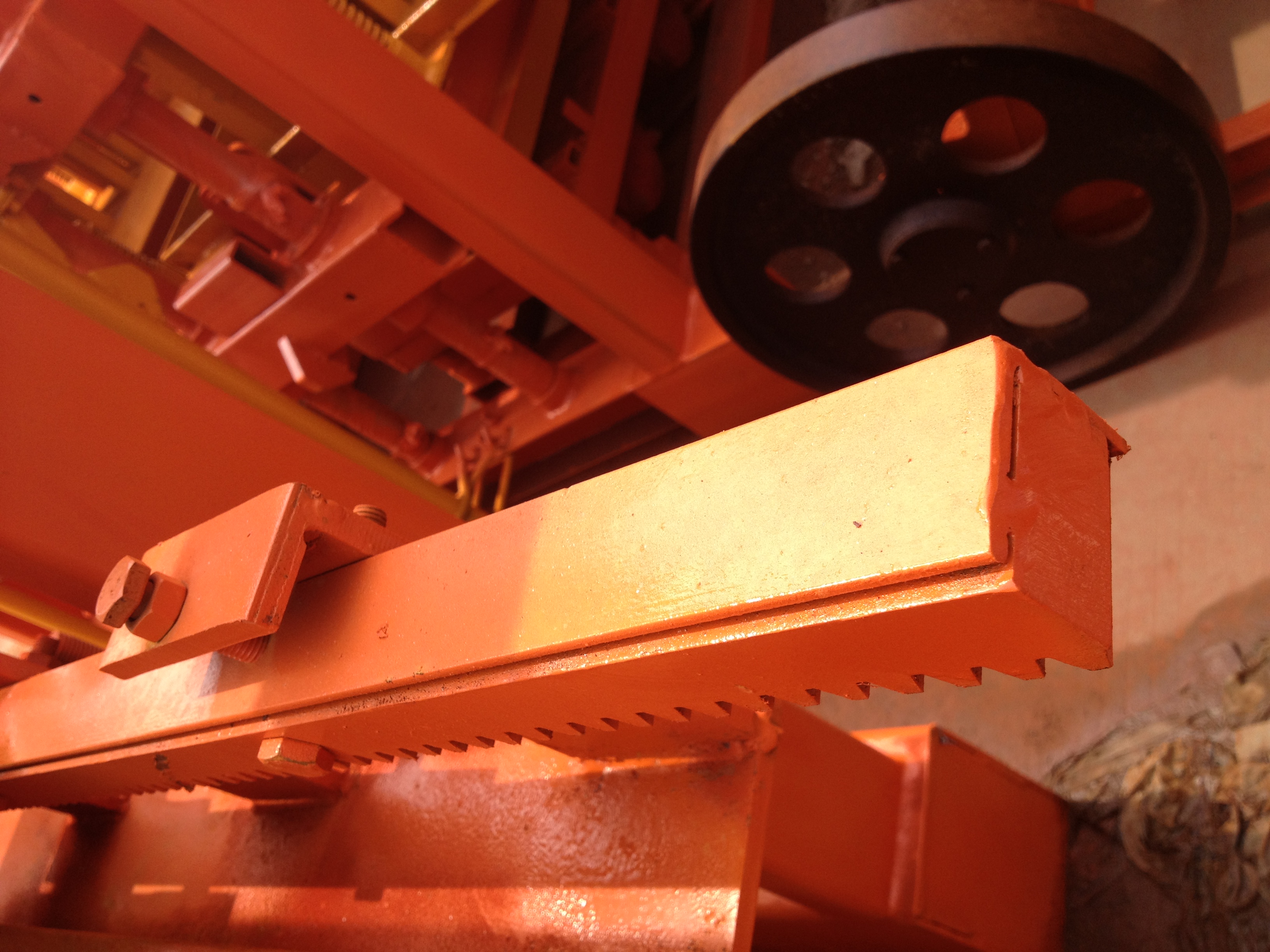

| 齿条及链条 | N46机械油 | 每班一次 |

一般故障的排除

1、制品高度不符合要求

(1)、检查托板高度是否合格;

(2)、模头位置是否正确,解决方法是调整制品高度限位卡上的螺栓;

(3)、振动平台四角是否等高,解决方法是把托板拿掉,曲柄放垂直,此时,模箱底部和震动平台的间距标准应为20毫米(托板30毫米),如有误差适当垫高或降低振动平台的橡胶弹簧。

2、出现裂缝、缺角掉棱

(1)、检查混合料是否太湿、太干或有丝织异物;

(2)、检查振动器是否损坏;

(3)、检查脱模时,压脚是否伸出模箱外面;

(4)、布料时间短,压力不足或在有余震下脱模;

(5)、制品高度超过设计高度。

3、提升有噪音或不平行

(1)、检查连杆螺栓是否松动;

(2)、检查立柱的润滑情况。

4、振动器不振动

(1)、检查线路;

(2)、检查电器开关;

(3)、振动器的偏心配重是否松动。

5、振动时间长、压力不足

(1)、布料时间太长;

(2)、振动器工作是否正常;

(3)、振动器接线方法是否同步,解决方法调换一台振动器的两根接线柱。